视比特“AI+3D视觉”产品系列 | 汽车车身间隙面差检测系统

导语

汽车零部件焊接拼装过程中,因后续装配或产品外观要求,需要对车身多个部位的间隙与面差进行检测和控制。目前汽车车身的间隙面差测量工具主要为间隙尺、面差表,测量方式为测量人员手持工具测量。但是,这种人工测量方式存在节拍慢、测量结果受测量角度与测量位置影响大的缺陷,影响测量结果的准确性与客观性,且无法进行数据统计分析。目前越来越多的汽车公司开始寻求一种替代人工测量的间隙面差检测方案以提升产线自动化程度,优化人力资源配置。

汽车间隙面差检测需求分析

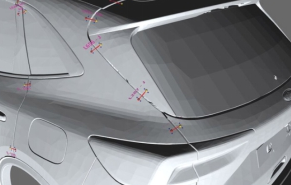

对于汽车生产过程中,汽车组装工艺检测主要包括外钣金的间隙和面差检测,其中间隙包括车灯与引擎盖、挡风玻璃与A\B立柱间隙、车顶间隙、车门间隙、后备箱门间隙等。影响车身间隙面差问题的因素有很多种,包括车门外板单件的影响、车门内板单件的影响、焊装夹具的影响、车身门洞的影响、车身铰链安装孔和车门铰链安装孔的影响等。只有把每种影响因素都控制到位才能保证间隙面差的精度与稳定。

检测区域示例

汽车间隙面差检测痛点及难点

通常来讲,做为整车制造的重要一环,车身的间隙面差精度直接决定了车身外观的好坏,也就往往决定了消费者对汽车的第一印象;同时,对汽车间隙面差的监控能够反映车辆生产上下游的一系列问题,因此间隙面差检测以及如何保证车身的间隙面差品质就成了各汽车生产厂的重要目标。传统的检测方式采用人工检测,其主要痛点及难点如下:

间隙种类多:车身间隙类型种类多加上不同的评价和测量方法,增加了间隙面差检测难度;

人工检测费时费力:采用人工检测的方式每台车需要4个熟练的员工花费60秒,为了满足生产节拍需要两班人员轮流工作,耗费大量的人力、物力和时间;

人工检测标准无法统一:对于间隙面差人工检测无法保证一致性,且没有定量的结论和数据的统计分析,对于生产过程中的问题难以提出准确的反馈。

单品测量

成品下线检测

汽车间隙面差AI+3D视觉检测解决方案

针对汽车行业间隙面差检测存在的需求,以及检测过程中存在的各种问题,视比特自主研发汽车车身间隙面差检测系统,该视觉测量系统综合运用了计算机三维视觉、机器人柔性控制、三维重建、点云匹配等技术为一体,可应用于焊装、总装车间对车身间隙面差进行100%全检。专业的在线检测软件和独有的倾斜偏转矫正算法配合高性能处理器,能够保证测量结果精确的同时实现整车快速测量。该系统有效解决了手工测量误差及生产数据统计分析耗时问题。

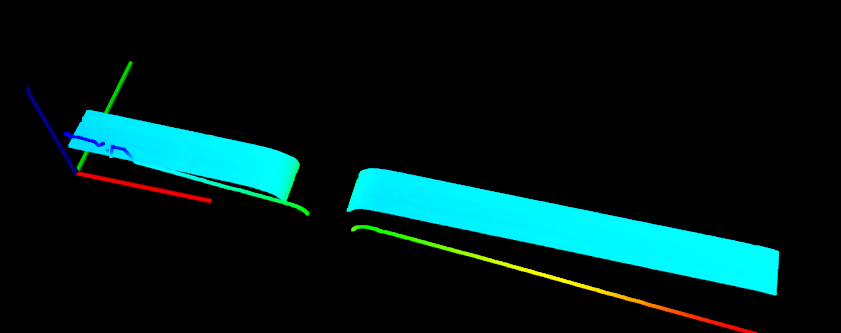

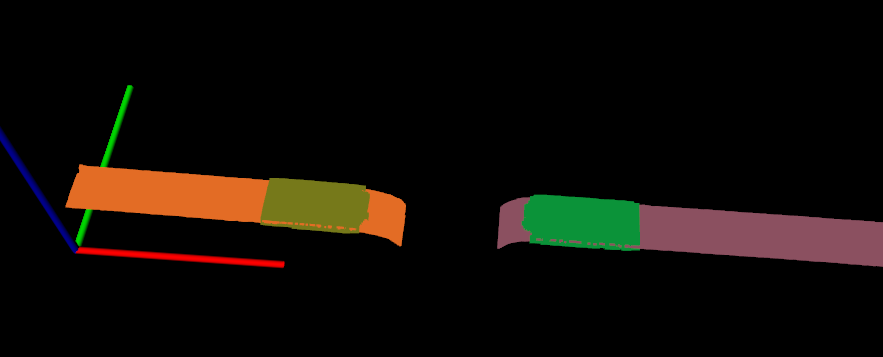

间隙测量基本原理:

扫描待测区域;

提取间隙点集;

间隙点集干扰抑制;

拟定间隙方向,测量间隙值。

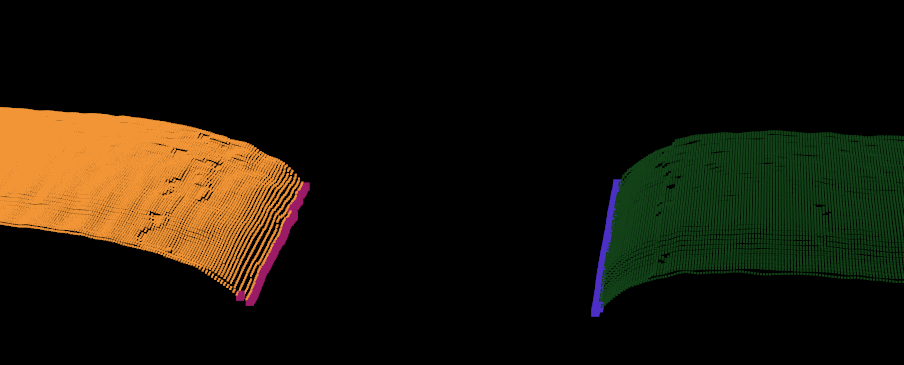

面差测量基本原理:

扫描待测区域;

提取面差点集;

自定义基准面与待测点;

计算面差值。

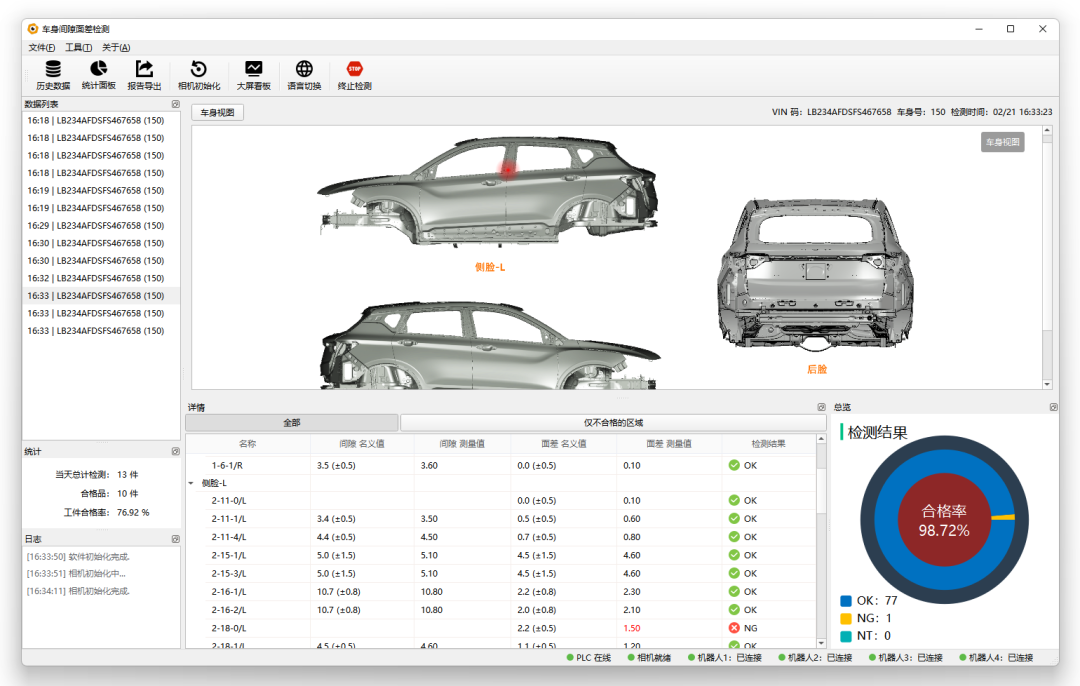

间隙面差检测系统软件界面:

间隙面差检测系统核心技术参数:

单个点检测节拍:3~4s/点;

识别精度:0.1mm;

cg :>1.33;

检测数据溯源分析:可保存180天检测数据到云端,提供实时溯源和数据分析。

间隙面差检测系统核心技术优势:

行业领先的算法优势:采用自主研发的点云深度学习边缘提取算法、基于局部自适应密度计算的轮廓提取算法、干扰抑制算法、三维基元间隙截面提取算法、间隙方向矫正纠偏算法、面差邻域智能提取算法等达到了行业领先的测量精度,同时具备对传感器要求更低、产品成本更低、灵活性更高等优势;

机器人柔性控制规划:可根据汽车外形、尺寸生成表面检测路径,并转化成机器人控制移动轨迹;同时根据目标位置、姿态实时动态优化检测路径,保证视觉传感器的最优成像效果与最快检测效率;

数据溯源与分析:白车身检测结果数据可反馈产线制造、装配工艺质量的水平以及稳定性。强大的检测软件系统可提供整年检测数据,并将本地数据与企业MES系统互联,辅助企业分析影响制造、装配精度不达标的原因;

双100%检测:在有限的生产时间内可以完成100%目标的在线检测;同时,在固定的检测节拍中可以完成对目标100%特征点的检测。

应用案例

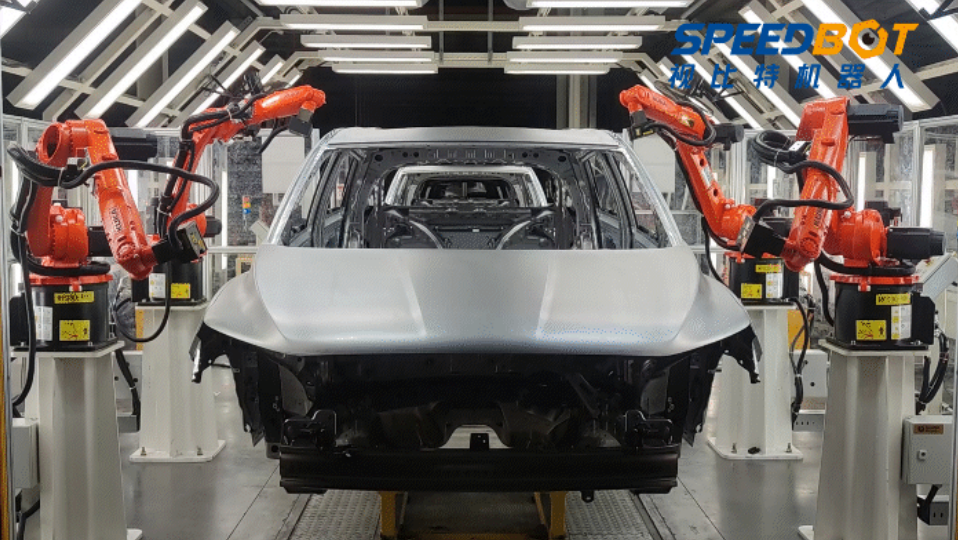

某品牌汽车间隙面差检测项目

精确定位、高速稳定、柔性覆盖

视比特研发的汽车间隙面差检测系统在某著名汽车品牌成功进行部署,并于2021年8月正式投产及推广应用。该客户使用4套机械臂+3D相机进行协同高精度测量工作,替代4名操作人员采用传统的手工测量方式,能够在一分钟内完成白车身所有关键点的测量。通过在线测量设备,降低不良品流到下一工序,并通过软件数据统计分析,优化上工位的工艺,助力工厂降本增效。

视比特:AI+3D视觉精准、持续赋能智能化升级

作为体现国家综合工业实力水平的汽车产业,在工业4.0时代下无疑成为制造业产业升级的先导阵地。视比特深耕汽车工业智能检测与制造,以AI+3D视觉精准、持续赋能智能化升级,未来,视比特将持续构建标准化、通用化平台,以面向行业多场景多应用的标杆产品加速助推汽车工业自动化转型升级。

关于视比特机器人

湖南视比特机器人有限公司成立于2018年,总部位于长沙,研发总部位于上海,并在温哥华、塞尔维亚、捷克设立了办事处,是一家致力于打造面向智能产线与智慧工厂最强控制大脑的高科技公司。依托强大的3D视觉核心算法与工业级系统软件能力,着力打造单机器人柔性制造工作站、多机器人协同共融产线、高精度视觉检测装备等产品体系。用软件定义智能,为制造赋予智慧。

成立以来,已完成5轮融资,天使轮由图灵创投领投,A轮近亿元融资由和玉资本领投,A+轮过亿元融资由中金资本领投。公司在3D视觉算法、机器人柔性控制、手眼协同融合、产线级机器人协同、工厂级智能规划与调度等方面均有国际领先技术和行业落地应用,在重工业智能分拣产线、大尺寸高精度三维量测、智能物流搬运机器人等方面填补了国内空白。视比特的多个核心产品已经在工程机械、智慧物流、汽车工业量测等领域大面积交付使用,面向行业头部标杆客户,解决国家“卡脖子”难题,在业中享有良好口碑。

图片新闻

最新活动更多

-

7月22-29日立即报名>> 【线下论坛】第三届安富利汽车生态圈峰会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

即日-8.30免费下载>>> 福禄克在线温度监测应用案例手册

-

精彩回顾立即查看>> 【在线会议】英飞凌新一代智能照明方案赋能绿色建筑与工业互联

推荐专题

- 1 进击的汇川技术 | 东南亚篇

- 2 中控技术工业AI再获亿元订单,打造全球最大煤炭清洁转化智能工厂

- 3 宝信软件2025 年度行动方案,推进PLC核心技术和AI融合

- 4 重磅!科远智慧希望引入 “战投” 发力工业 AI,抢占千亿市场

- 5 数亿元 C + 轮融资落地!埃克斯加码半导体智能制造

- 6 现场直击 | 维科网WOD制造业数字化博览会(上海)巡展直播,领略全球制造业数字化转型的巅峰盛会!

- 7 安川电机 1.8 亿美元美国扩张计划,欲破局全球竞争?

- 8 硬核登场!凌科LP-12系列 90°工业级连接器上市,打造行业高可靠连接解决方案

- 9 一眼洞穿零部件内部缺陷,海康发布加持大模型的工业探伤系列产品

- 10 突发!工业自动化巨头西门子高管变动

分享

分享

发表评论

登录

手机

验证码

手机/邮箱/用户名

密码

立即登录即可访问所有OFweek服务

还不是会员?免费注册

忘记密码其他方式

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论