汽车注塑模具的设计理念及案例分析

二、冷却系统常用结构形式

如上所述,模具冷却系统要求根据塑件的形状、型腔内的温度分布等合理设计,但受模具上 各种结构(顶杆孔、型芯孔、螺钉孔、镶拼接缝等)的限制,只能在满足结构设汁的情况下开设 冷却水道。由于塑件的形状多种多样,模具结构 各不相同,冷却系统结构也是千变万化的,设计 者需根据实际情况灵活掌握。

下面介绍几种在型腔、型芯上设置冷却系统的常用结构形式,供设计时参考。

1)凹模冷却水道的设置

单层冷却回路

对于型腔较浅的模具,通常采用单层冷却回路。

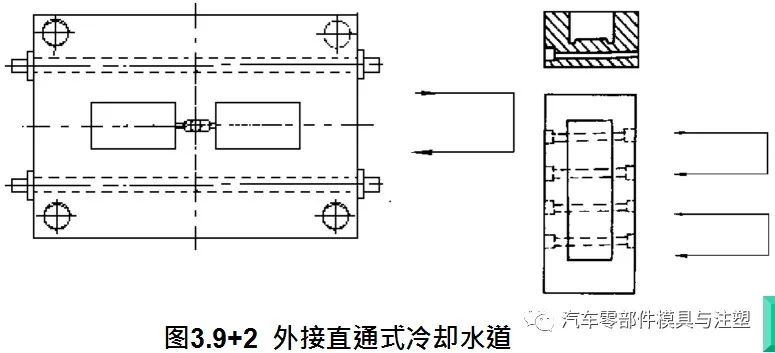

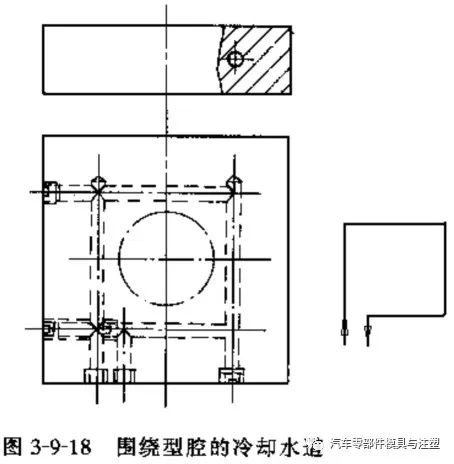

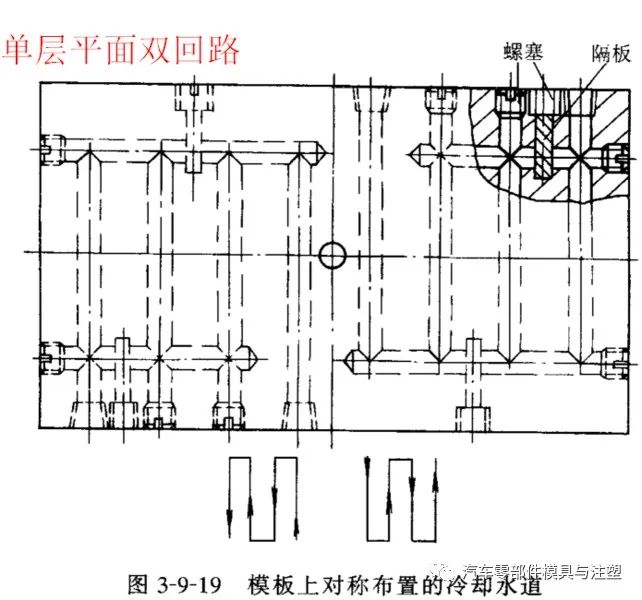

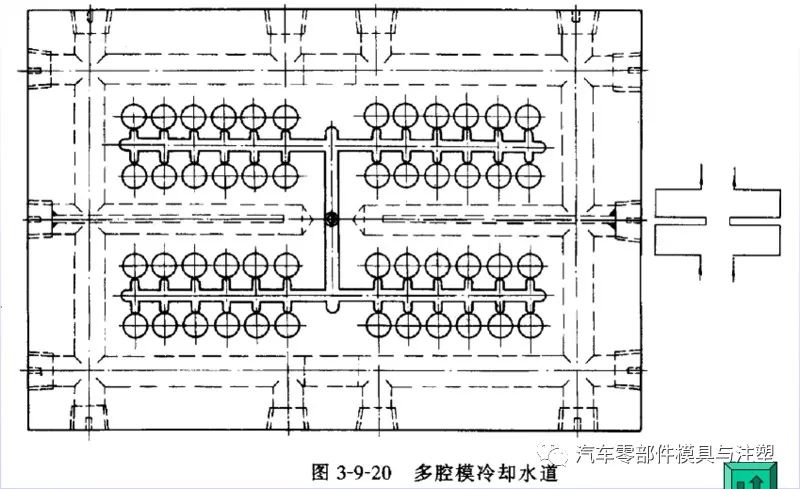

凹模直接加工在模板上的浅腔模具多采用外接直通式(图3.9+2)或平面回路式(图3-9-18、3-9-19、3-9-20)的单层冷却回路。

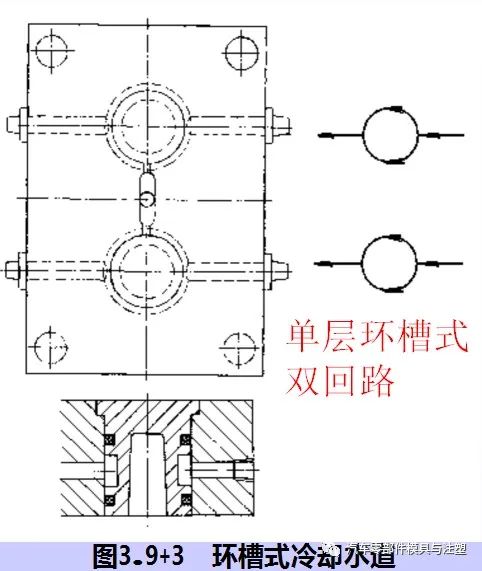

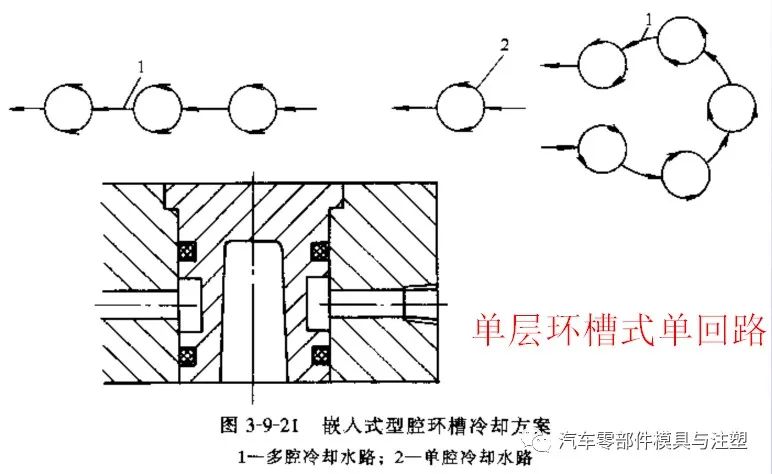

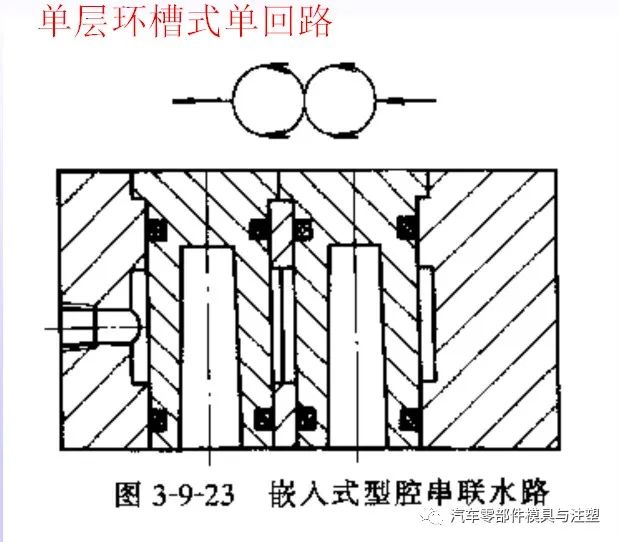

采用拼镶结构的模具多采用环槽式(图3.9+3、3-9-21、3-9-23).

①单层外接直通式

外接直通式冷却水道是在模板上打直通孔与模外软管连接构成单回路或多回路。这种冷却水 道加工容易,但冷却水道不是围绕型腔设置,在成型过程中,制品的散热不太均匀。

②单层平面回路式

平面回路式冷却水道通常采用打相交直孔, 镶入挡板、堵头等控制冷却水流向的方法构成模内回路。

根据具体情况也可设计成单回路或多回路。

这种水道排列对于模腔的散热略好于外接直通式。

单层平面双回路

③环槽式 环槽式冷却

水道是在模板上

打孔与加工在镶件或模板上的环形槽连接构成单回路或多回路。

这种冷却水道正好围绕镶件分布,对于模腔的散热较好。

在模板上打孔将镶件或模板上的环形槽串连,构 成用于镶入式多腔模的环槽式水路。

环槽式水路用于镶件紧邻的多腔模,将模板上的环形槽连通。

多层冷却回路

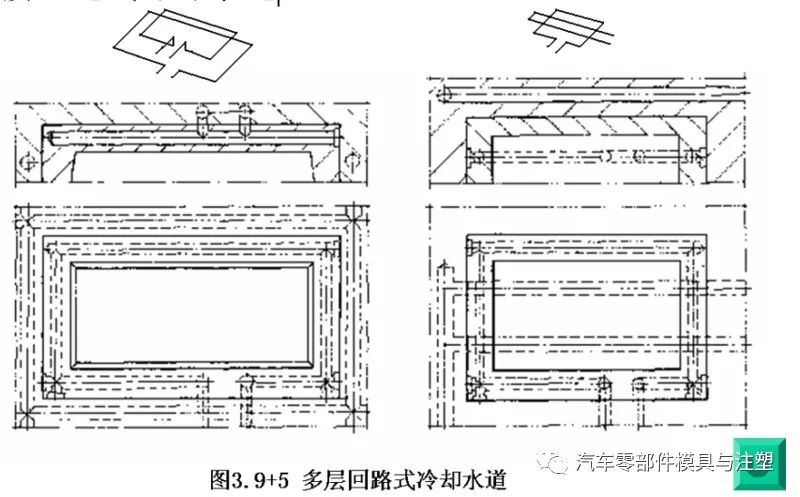

对于型腔较深的模具,常采用多层回路式冷却水道。

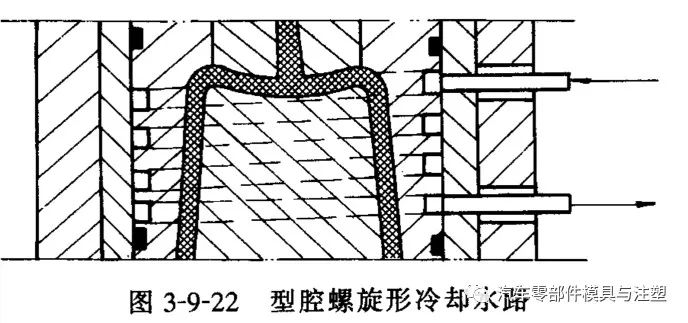

采用圆形镶件镶拼的深腔模,在型腔镶件外表面加工螺旋槽,并将其进出口通过模板与模外连通,构成的螺旋式冷却水道(图3-9-22),相当于模内互连的多层冷却回路。

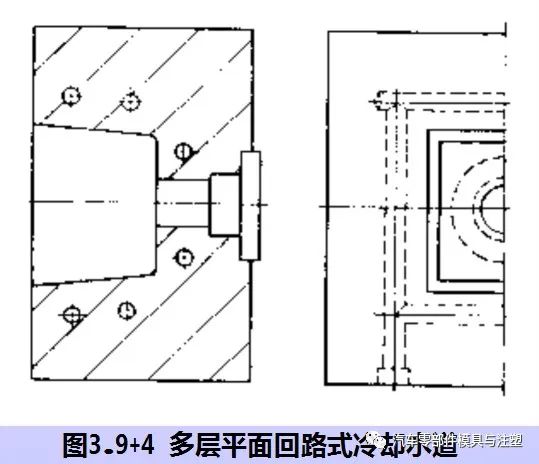

型腔直接加工在模板上的深腔模和非圆形镶件镶拼的深腔模,通常采用多层外接直通式或平 面回路式冷却水道(图3.9+4、图3.9+5) ,各层可各自独立,也可用软管在模外互连。

④螺旋式冷却水道

在圆形镶件外表面加工螺旋槽,并将其进出口通过模板与模外连通,构成螺旋式冷却水道 。

⑤多层平面回路式冷却水道

沿型腔深度方向布置多层平面回路式冷却水道。

沿型腔深度方向布置多层平面回路式或外接直通式冷却水道。

2)凸模(型芯)冷却水道的设置

在塑件成型过程中,型芯总是被温度高、导热性差的塑料包围着,型芯的热量很难通过自然 对流、辐射的方式散发。因此,型芯的散热问题比型腔更关键。也正是因为型芯被塑件包围,不 便与模外连通,所以型芯中冷却水道的设置也更困难。

通常,型芯中冷却水道的设置有下列几种方式。

①单层冷却回路

对于直接加工在模板上的低矮型芯,采用加工在模板上的外接直通式或平面回路式单层冷却 回路,图3-9-9。

对于采用拼镶结构的低矮大型芯,可在型芯上加工平面回路式单层冷却回路,图3-9-10。

②钻孔式型芯冷却水道

中等高度的较大型芯,可采用在型芯上钻斜孔的方法构成冷却回路,图3-9-11、图3-9-5d。

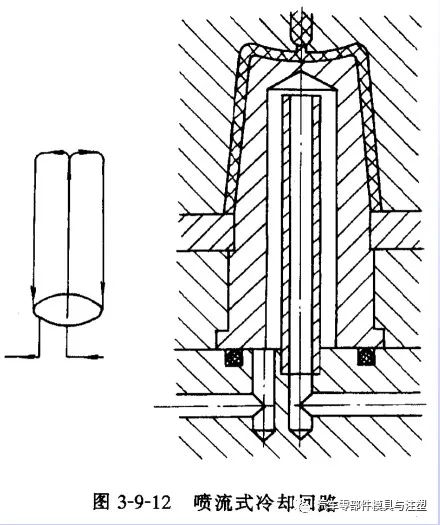

③喷泉式型芯冷却水道(图3-9-12)

在型芯中间装一个喷水管,进水从管中喷出后再向四周冲刷型芯内壁,如图所示。

低温的进水直接作用于型芯顶部(中心进浇的浇口处),冷却效果好。这种方式特别适 合冷却细长的圆形型芯。

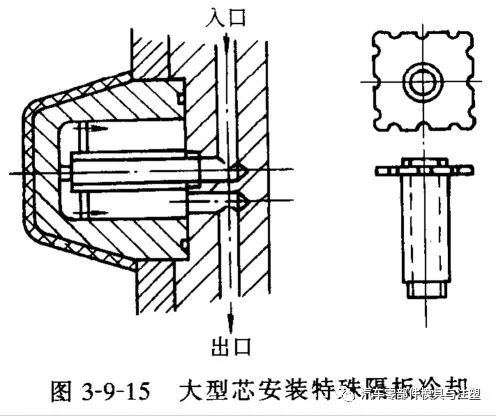

喷泉式冷却水道也可用于较粗大异型型芯的冷却, 方法是在喷水管出口端设一边缘开口的隔板,控制回水流向(图3-9-15) 。

喷泉式冷却水道不仅可用于单个小型芯,也可用于多个小型芯的串(并)联冷却。

图片新闻

最新活动更多

-

6月13日立即参评>> 【评选】维科杯·OFweek2025中国工业自动化及数字化行业年度评选

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 宾采尔激光焊接领域一站式应用方案在线研讨会

-

精彩回顾立即查看>> 【在线会议】安森美Hyperlux™ ID系列引领iToF技术革新

推荐专题

- 1 智造赋能,生态共融:大联大携手产业伙伴,共绘新质工业宏伟蓝图

- 2 谁将成为行业榜样?维科杯·OFweek2025中国工业自动化及数字化行业年度评选等您来参与!

- 3 开目新一代MOM:AI赋能高端制造的破局之道

- 4 【重磅来袭】6月17日上海见!全球智造巨头聚首,60余场前沿论坛,制造业数字化盛会邀您共启数智破局之旅!

- 5 当数智工业邂逅大湾区,看PHIIDF2025如何破界,链动全球!

- 6 安森美正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 7 iEi威强电邀您共襄AIAE Expo 2025北京国际工业自动化盛会,探索智能工业新边界!

- 8 世界计量日盛会启幕,聚焦测量体系变革:质量、效率与动力

- 9 欧姆龙正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 10 展会首日速递 | iEi威强电亮相北京AIAE Expo 2025,客户云集共话智能工业未来

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论