转向节工艺的秘诀:集中起来,别分散

转向节是汽车底盘系统中重要的安全件,同时也是极复杂的异形件,除了机械性能要求高,尺寸精度和位置精度也有一定要求。由于连接有汽车减震器、 制动钳、横向拉杆、 下臂等多个空间部件, 其加工部位也要求多个空间角度, 因此传统的加工方案存在工序分散、 加工效率低等问题。

1 常见转向节加工方案

常用转向节毛坯为锻造件、铸造件或铝合金, 锻造件材质一般采用 40Cr、40MnB或42CrMo等合金, 优点是强度、韧性都非常好,国内很多厂商选择。铸造件材质一般为球墨铸铁,优点是制造成本较低。铝合金由于材料成本较高,一般用在中高档汽车上。下面就是球墨铸铁材质转向节,毛坯加工余量约 2.5~3.5mm。

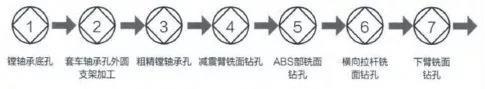

国内常见的加工方法多为适应其结构特征,采用工序分散的加工方案,此方案所需作业人员较多,存在劳动力成本高、加工品质不稳定等问题, 优点是使用设备多为普通加工中心,一次性投资较小, 同时有一定的加工柔性,能方便地实现多品种兼容生产。下图是常见工序分散的工艺流程。

在对转向节加工少人化、 无人化生产线的探索中,主要有两种思路:

一种是通过整套引进国外全自动生产线 ( 包括设备系统、 机器人系统、 刀具系统、 夹具系统甚至在线检测系统 ) 取代人的作业, 但仍采用的是工序分散的加工方案, 整线工序较多。

另一种则是引进国外先进的多主轴综合加工中心系统, 采用的是工序高度集成的加工方案,类似设备系统做的比较好的有德国SW、SAMAG、巨浪等。两种方案的优势都在于采用了少人化、无人化的加工方案,效率和品质都有大幅度的提升。但劣势也非常明显,其一次性投资金额非常巨大,以及后期维护成本都远高于传统加工方案,在汽车市场增速不断放缓的大背景下,也将是一个艰难的选择。

除上述一次性引进先进加工系统外, 并不是没有其他道路可以选择。有些公司可以在自己现有生产线上导入机器人或机械手来代替人的作业, 这样的改造投资并不会很高, 同样可以达到提高效率、 降低成本的目的。但这样的方案受到很多方面的限制,比如设备的状态是否适合与机器人联机、刀具寿命低同样影响开动率,最终达不到提高效率、降低成本的目的。如何在以上方案均不奏效的情况下,用最小的投资解决成本和品质两方面的问题,成为接下来要继续探讨的话题。

2 改进型加工方案介绍

转向节原有生产线采用工序分散的加工方案,全部 7 道工序, 7 个工序作业人员, 7 台立式加工中心, 受设备状态的限制很难实现机器人或机械手的引进。

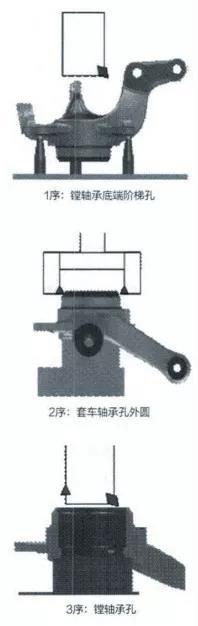

如图所示, 前3工序的加工状态。

1序 : 以零件毛坯面作为加工基准, 镗轴承底端阶梯孔。

2 序 : 零 件 调 转180度,以1序加工面作为加工基准, 套车轴承孔外圆、 钻铣支架面。

3 序 : 仍然将零件调转 1800 以 1 序加工面作为加工基准, 镗轴承孔。

由于夹具夹紧零件位置的限制, 以及精镗轴承孔圆柱度要求高的原因限制,2序和3序并未能合并。此次改进型加工方案就是创新性地使用反铣刀代替镗刀加工轴承底端阶梯孔, 最终实现在1个姿态中加工完原有1序、2序、3序的加工内容, 具体实现方式如下 :

夹具 : 以零件毛坯面作为定位基准,夹具夹紧选择在对应的定位点上方,相互抵消夹具夹紧力,同时减少零件加工变形,定位稳定可靠。

刀具:用盘铣刀代替镗刀,采用圆弧插补铣加工轴承底端阶梯孔,其他刀具保持不变。在盘铣刀设计时, 刀盘直径选择非常重要 : 刀盘直径过小,会在加工孔中心留下一个芯,类似套料钻。刀盘直径过大,加工时由于同时参与切削的齿数增多,振动增大,同时产生波纹影响品质,解决的办法是减小刀盘直径,假定铣削孔直径 D,推荐铣刀盘直径 d=0.6—0.75D,另外一个办法是减少刀盘的齿数,密齿改为梳齿。

其他生产条件保持不变。解决以上问题后就可以顺利实现工序的集成 : 由7序合并为5序, 如下图所示。改进后, 在保证加工节拍保持不变的情况下, 可以取得很好的效果,全线加工工序集成, 整个轴承孔部一次装夹、 一次定位, 轴承孔的加工精度提高,加工效率提高了28.6%,并且可降低加工成本20%~30%。

3 转向节夹具设计案例

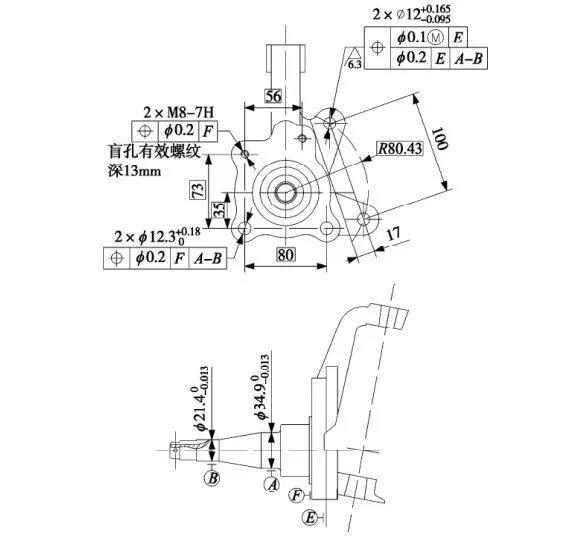

加工方案优化少不了工艺设备的改进,这里再介绍一个转向节夹具的设计图例。如下图所示,需要为转向节第二个工序设计夹具,在第一道工序加工完转向节轴相关尺寸以及螺纹孔M8和Φ12.3的通孔所在平面后的工序。

这一工序所需加工尺寸如下图所示,主要加工尺寸有: 2个M8的螺纹孔,有效螺纹深度为13mm; 2个Φ12. 3的通孔,位 置度要求为; 2个Φ12的通孔;铣Φ12通孔所在的平面,表面粗糙度要求为Ra6. 3。

定位基准与夹紧方案的确定

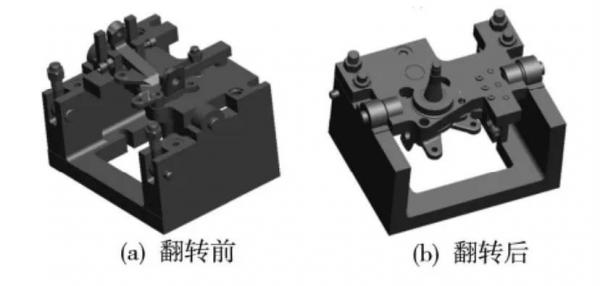

由于在进行此工序加工之前已经完成转向节轴相关尺寸以及螺纹孔的加工。所以选用尺寸为Φ34. 90的轴段外圆面和螺纹孔M8和Φ12.3通孔所在平面做为精定位基准,限制工件的4个自由度,同时利用转向节长弯臂做为粗定位基准,限制工件其余的2个自由度。采用翻转式结构,通过螺旋杠杆夹紧装置进行夹紧。

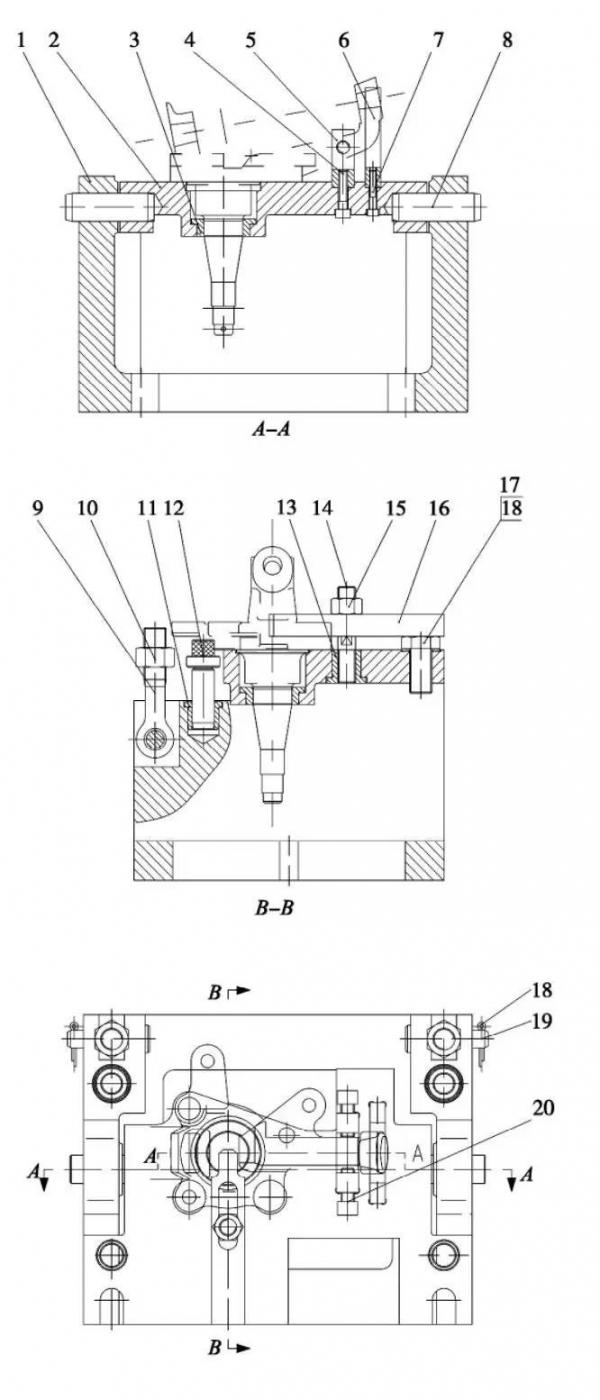

▲夹具结构

夹具结构的设计

设计的铣面打孔夹具结构如图8所示,夹具主要由底板1、翻转平板2、夹紧臂5、螺杆14、定位销12、压杆16等组成。

夹具三维结构

▲夹具三维结构

转向节向来是加工制造中的难题,上面这项改进工艺分散的实例希望能给大家一些思路。

图片新闻

最新活动更多

-

7月3日立即报名>> 【在线会议】英飞凌新一代智能照明方案赋能绿色建筑与工业互联

-

7月22-29日立即报名>> 【线下论坛】第三届安富利汽车生态圈峰会

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 【在线会议】Solution Talks |Computex 2025关键趋势深读

推荐专题

- 1 数智破局·生态共生:重构全球制造新引擎 2025 WOD制造业数字化博览会即将在沪盛大启幕

- 2 安森美正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 3 抢先解锁!全数会2025机器人及智能工厂展览会核心亮点速递

- 4 硬核登场!凌科LP-12系列 90°工业级连接器上市,打造行业高可靠连接解决方案

- 5 【最后召集】6月17-19日,60+论坛剧透制造业未来,200+全球巨头携制造业黑科技齐聚,制造业数字化转型巅峰盛会即将启幕!

- 6 安川电机 1.8 亿美元美国扩张计划,欲破局全球竞争?

- 7 4.77 亿募资!年赚 1.11 亿的智能配电 “小巨人” 冲刺创业板,在手订单超 6 亿!

- 8 欧姆龙正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 9 2025“高德智感杯”全国国防体育大联动暨首届河北省国防体育运动英雄全能冠军赛落幕

- 10 海康威视亮相华南工博会,以智能物联加速工业场景数字化

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论