技术分享:6OZ以上厚铜板阻焊印刷工艺探讨

厚铜板对铜面要求特殊,面铜要求厚,所以铜面与PP基材间存在很大的高度差,如要求在线路间均匀的填满防焊,过程控制不好,将会导致油墨浮离、假性露铜或油墨不均等不良现象。本文通过对linemask印刷区域、印刷网版开窗大小、印刷静置时间和印刷方式进行试验,改善了假性露铜、油墨不均、气泡等厚铜板阻焊印刷问题,提高了厚铜板阻焊印刷良率。

1、前言

近年来消费类电子产品市场不断发展与成熟,也给各PCB厂商带来了激烈的竞争,在此情况下,一方面各PCB厂商纷纷寻找新的利润点;另一方面各PCB厂商为降低生产成本不断改变代工的产品形态,厚铜板这种只有少部分PCB厂商生产的产品以其单价高的优势成为个PCB厂商追逐的重点;一般将内外层完成铜厚≥2OZ的线路板称为厚铜板,其主要特点是:承载电流大、减少热应变和散热;主要应用于通讯设备、航空航天、平面变压器以及电源模块等;因为厚铜板对铜面要求特殊,铜厚比一般线路板面通铜要厚,所以铜面与PP底材间存在很大的高度差,如要求在铜面及线路间均匀的填满防焊,对于防焊印制的作业方式是个很大挑战,如果过程控制不好或印刷作业人员技术不够,将会导致油墨浮离、假性露铜或油墨不均等不良现象,本文通过不同的方法,对厚铜板的防焊印刷方法进行研究,让阻焊印刷对印刷作业员的技能要求降低,品质外观能有更好的改善。

2、传统加工说明

传统厚铜板阻焊印刷流程为:

阻焊前处理→阻焊印刷(使用加80-150ml开油水油墨)→静置2-3H→预烤→检验→曝光→显影→检验→阻焊固化→阻焊前处理(不开磨刷)→加印(使用加80-130ml开油水油墨)→静置2H→预烤→检验→曝光→显影→检验→后固化

传统流程的缺点:

①油墨起皱:因厚铜板铜与基材的落差太大,阻焊印刷时铜面与基材位置的油墨会较厚,油墨太厚会造成油墨起皱。

②油墨气泡:油墨太厚时油墨内的起泡较难排排出,预烤后造成油墨气泡。

③流程时间长:静置时间过长,静置过程中容易油墨吸湿造成信赖性不合格。

3、工艺优化与可靠性评估

3.1、工艺评估

因为上述问题主要为厚铜与基材位置落差太大,油墨堆积过度导致,是否可以在静置时进行气泡去除,减少静置时间,假设如果成立的情况下进行的工艺优化:

图3 工艺优化前后对比图

通过工艺优化后,可节省阻焊生产时间3-4H,可彻底解决阻焊气泡问题;除气泡使用真空机,把印刷好的板放进真空机内进行抽真空,使油墨内的起泡进行排出,从而改善阻焊气泡。

3.2、可靠性评估

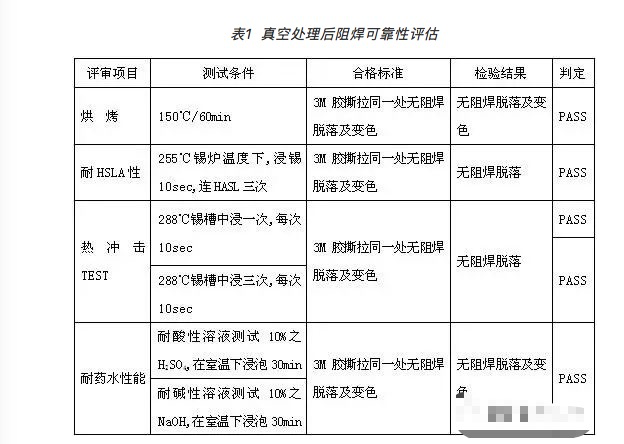

通过抽真空方式去除印刷后油墨内气泡的印刷板通过阻焊常规测试合格。

表1 真空处理后阻焊可靠性评估

3.3、小结

通过抽真空方式处理阻焊印刷后的起泡,完全改善了厚铜板阻焊印刷后的气泡不良,且达到了提高阻焊印刷效率3-4H。

4、总 结

通过流程优化,厚铜板阻焊印刷品质得到了提升,同时也实现了流程简化、品质提高、效率提升、成本下降、工艺能力提升,有效提高了公司此类产品的交付与竞争能力。

以上所有信息仅作为学习交流使用,不作为任何学习和商业标准。

若您对文中任何信息有异议,欢迎随时提出,谢谢!

关于云创硬见

云创硬见是国内最具特色的电子工程师社区,融合了行业资讯、社群互动、培训学习、活动交流、设计与制造分包等服务,以开放式硬件创新技术交流和培训服务为核心,连接了超过30万工程师和产业链上下游企业,聚焦电子行业的科技创新,聚合最值得关注的产业链资源, 致力于为百万工程师和创新创业型企业打造一站式公共设计与制造服务平台。

图片新闻

最新活动更多

-

6月13日立即参评>> 【评选】维科杯·OFweek2025中国工业自动化及数字化行业年度评选

-

即日-6.16立即报名>> 【在线会议】olution Talks |Computex 2025关键趋势深读

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

即日-2025.8.1立即下载>> 《2024智能制造产业高端化、智能化、绿色化发展蓝皮书》

-

精彩回顾立即查看>> 宾采尔激光焊接领域一站式应用方案在线研讨会

推荐专题

- 1 智造赋能,生态共融:大联大携手产业伙伴,共绘新质工业宏伟蓝图

- 2 谁将成为行业榜样?维科杯·OFweek2025中国工业自动化及数字化行业年度评选等您来参与!

- 3 【重磅来袭】6月17日上海见!全球智造巨头聚首,60余场前沿论坛,制造业数字化盛会邀您共启数智破局之旅!

- 4 安森美正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 5 开目新一代MOM:AI赋能高端制造的破局之道

- 6 当数智工业邂逅大湾区,看PHIIDF2025如何破界,链动全球!

- 7 抢先解锁!全数会2025机器人及智能工厂展览会核心亮点速递

- 8 iEi威强电邀您共襄AIAE Expo 2025北京国际工业自动化盛会,探索智能工业新边界!

- 9 欧姆龙正式参评“维科杯·OFweek 2025中国工业自动化与数字化行业优秀产品奖”

- 10 世界计量日盛会启幕,聚焦测量体系变革:质量、效率与动力

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论